Si ya has leído el primer artículo que se ha publicado en este foro sobre el amoníaco renovable, sabrás que es un compuesto fundamental en nuestra sociedad, especialmente desde el punto de vista de la alimentación. Por ello, se hace énfasis en la necesidad de descarbonizar su proceso productivo, lo que permitiría el uso de la molécula sin producir emisiones de gases de efecto invernadero (GEI). Sin embargo, y como comentábamos con anterioridad, esto implica en la actualidad un aumento del coste con respecto al proceso fósil convencional, lo que puede implicar problemas a la hora de adoptar este tipo de compuestos renovables, pues no siempre el consumidor puede aceptar un aumento significativo del precio del producto por muy “verde” que este sea.

En la publicación de hoy, desgranaremos las partes de una planta de producción de amoníaco renovable, analizando:

- Obtención de materias primas.

- Los consumos energéticos.

- Los costes de inversión que se pueden esperar para una planta de este tipo y los parámetros más influyentes en el coste del amoníaco.

- Estrategias de optimización del proceso y su combinación con plantas de RFNBOs.

Obtención de materias primas.

El proceso de producción de amoníaco renovable parte de las alimentaciones de hidrógeno obtenido por electrólisis del agua y de nitrógeno obtenido empleando electricidad renovable, asegurando que se cumple con lo estipulado en la RED III para la producción de RFNBOs (Renewable Fuels of Non Biological Origin).

En magnitud, el proceso requiere aproximadamente 820 kg de nitrógeno y 180 kg de hidrógeno por tonelada de amoníaco. Debido a que la conversión del proceso no es completa, las alimentaciones deberán contener la menor cantidad de impurezas e inertes posible, pues esto implicaría mayores caudales de purga en el lazo de síntesis de amoníaco. En este proceso las principales impurezas son oxigenados residuales en las corrientes de materias primas (oxígeno y agua) que afectan al desempeño de los catalizadores de hierro empleados e inertes como el argón.

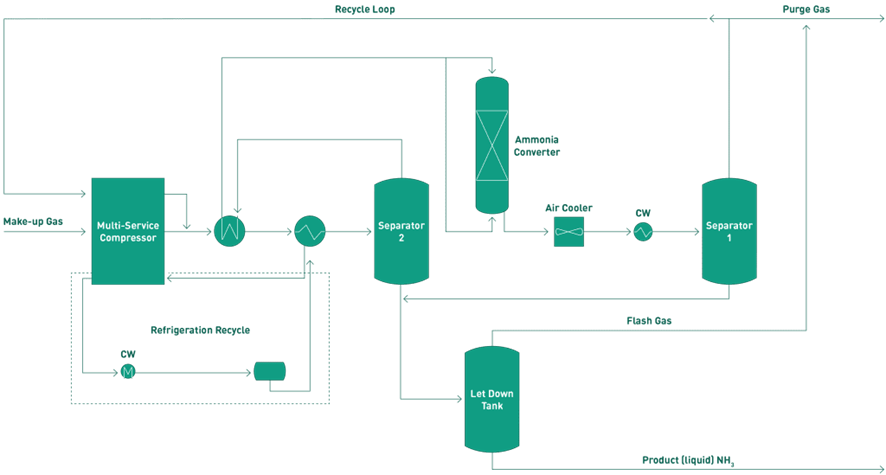

Ilustración 1 Diagrama básico del proceso de producción de amoníaco renovable. Fuente: (Deepak Shetty, Rolf Postma and Nikolay Ketov, January 2024)

Hidrógeno

En cuanto al hidrógeno, debido a que el proceso de electrólisis genera una corriente de elevada pureza, los principales contaminantes son el oxígeno y el agua, los cuales se eliminan de forma sencilla mediante etapas de desoxigenación y secado con lechos de adsorbentes regenerados generalmente mediante aporte de energía térmica (TSA, Temperature Swing Adsorption). De esta manera, a diferencia de los procesos fósiles convencionales para obtener el hidrógeno, la electrólisis presenta una mayor sencillez en cuanto al manejo de contaminantes en una planta de amoníaco al generar una corriente de gas de alta pureza.

En la siguiente imagen se aprecia el aspecto de este tipo de sistemas de purificación para la desoxigenación y el secado del hidrógeno alimentado a las plantas de amoníaco renovable. En este caso, la unidad de purificación se corresponde con la implantada en la planta de Yara en Herøya (Noruega), donde el hidrógeno procede de un sistema de electrólisis PEM de 24 MW de ITM Power.

Ilustración 2 Unidad de desoxigenación y secado de hidrógeno en la planta de amoníaco de Yara en Herøya (Noruega). Fuente: (Yara, 2024)

Nitrógeno

En lo referente al nitrógeno, puede suministrarse al proceso de diversas formas atendiendo a la escala de la planta. Al mismo tiempo, independientemente de la tecnología seleccionada, la electricidad empleada deberá de ser de origen renovable para asegurar que el amoníaco producido es sostenible.

A escala industrial, el suministro del gas en forma de botellas no sería una opción viable, pues sería poco práctico. Aunque la pureza sería la ideal, los volúmenes de esta alternativa no podrían cubrir la demanda necesaria de nitrógeno de forma económica y competitiva, pues esta solución está pensada para muy pequeños consumidores. De igual manera, el suministro de nitrógeno licuado sufriría en los mismos aspectos que las botellas de gas, pues, a pesar de contar con una elevadísima pureza, no serían una opción atractiva desde el punto de vista económico.

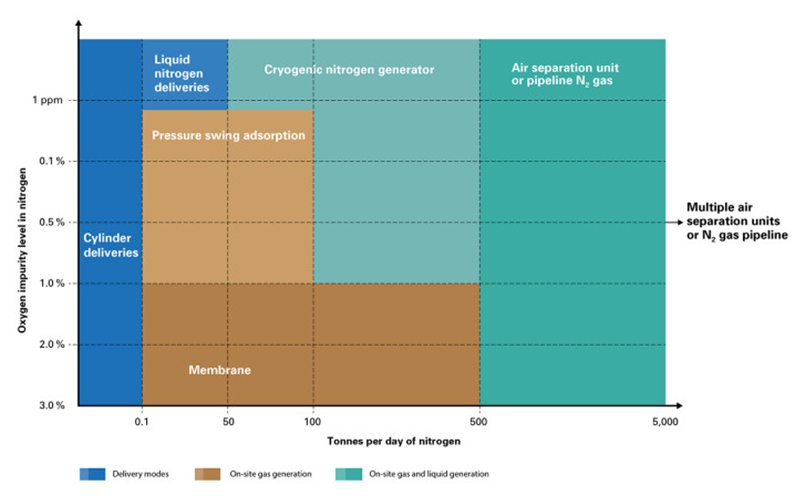

Por estos motivos, la opción más atractiva suele ser el suministro del gas mediante generación in-situ. De esta forma, las principales alternativas de generación son el empleo de membranas, la adsorción por cambio de presión (PSA) o las unidades de separación criogénica del aire (ASU).

Por un lado, la generación de nitrógeno mediante un sistema de membranas puede proporcionar los volúmenes necesarios para cubrir la demanda de una planta de amoníaco, sin embargo, esta tecnología no alcanza una pureza del nitrógeno muy elevada, existiendo una presencia considerable de impurezas de argón y oxígeno. Por ello, tendrían que purgarse del lazo de síntesis de amoníaco, lo que implicaría una penalización energética para el proceso global y pérdidas de materias primas, especialmente hidrógeno.

La obtención de nitrógeno empleando un sistema de adsorción por cambio de presión (PSA) puede ser adecuada para obtener la pureza y el caudal deseados, pero no permitiría generar nitrógeno líquido con el objetivo de almacenarlo para contar con una reserva de N2 en caso de que el sistema de PSA no funcione (por parada de mantenimiento u otras desviaciones en la operación nominal de la planta).

La opción más adecuada, partiendo de lo comentado con respecto a las otras tecnologías de membranas y PSA, puede ser un generador criogénico de nitrógeno, pues puede proporcionar un gran volumen de nitrógeno gaseoso de alta pureza al proceso de síntesis de amoníaco y producir simultáneamente nitrógeno líquido para su posterior almacenamiento en un recipiente criogénico. El nitrógeno líquido almacenado, antes de alimentarse al lazo de síntesis, deberá introducirse en sistemas de vaporización para así introducirlo al proceso en estado gaseoso.

Los generadores criogénicos de nitrógeno emplean el mismo proceso criogénico que las unidades de separación de aire, pero en este caso no están diseñados para producir a mayores de nitrógeno, oxígeno y argón de elevada pureza. Debido a que en su diseño se enfocan en únicamente producir nitrógeno puro, se reduce el coste de inversión de la planta y el consumo eléctrico asociado, lo que tiene un impacto positivo en la economía del proceso.

Ilustración 3 métodos apropiados para la generación de nitrógeno dependiendo de la capacidad de nitrógeno y la pureza requerida (Pollution Solutions, 2024)

Consumos energéticos

Consumo eléctrico

A diferencia de plantas como las de metanol, el proceso productivo de amoníaco requiere un aporte de energía exclusivamente eléctrica, además de sistemas de refrigeración (basados en aire o agua) para lograr reducir la temperatura de las corrientes de proceso y separar las corrientes de gases no reaccionados del amoníaco producto, así como lograr obtener el amoníaco en el estado deseado (licuado por presión a 16 – 18 bar a temperatura ambiente o a presión atmosférica y -33 ºC).

En relación con la magnitud de estos consumos, la producción de amoníaco consume aproximadamente 11 MWh por tonelada de amoníaco producido incluyendo tanto la electrólisis como el proceso Haber-Bosch, la compresión de gases y la generación de nitrógeno mediante ASU. De este consumo aproximado, asumiendo una eficiencia de la electrólisis de 55 MWh por tonelada de hidrógeno obtenido, la producción de esta materia prima implica el 90% el consumo eléctrico de la planta. Por ello, el OPEX vendrá determinado principalmente por el coste de la electricidad empleada para generar el hidrógeno y, en menor medida, por el consumo de los compresores del lazo de síntesis. A su vez, este consumo en la compresión de los gases de entrada al lazo de síntesis depende en gran medida de la presión de alimentación del hidrógeno, de forma que interesa obtener el hidrógeno ya presurizado en la etapa de electrólisis para reducir consumos eléctricos.

Consumos generales

A modo de referencia, los consumos genéricos para una planta de amoníaco de 100 toneladas por día son los siguientes (asumiendo que ambas plantas operan las mismas horas al año):

Tabla 1. Consumos genéricos de una planta de amoníaco con capacidad para 100 t NH3/día.

| Parámetro | Valor | Unidades |

| Capacidad de producción | 100 | t NH3/día |

| Consumo nitrógeno | 3,42 | t N2/día |

| Consumo hidrógeno | 0,76 | t H2/día |

| Potencia eléctrica electrólisis | 42 | MWe |

| Potencia eléctrica total planta | 46 | MWe |

| Demanda de refrigeración | 0,5 | MWt |

Costes de inversión y del amoníaco producido

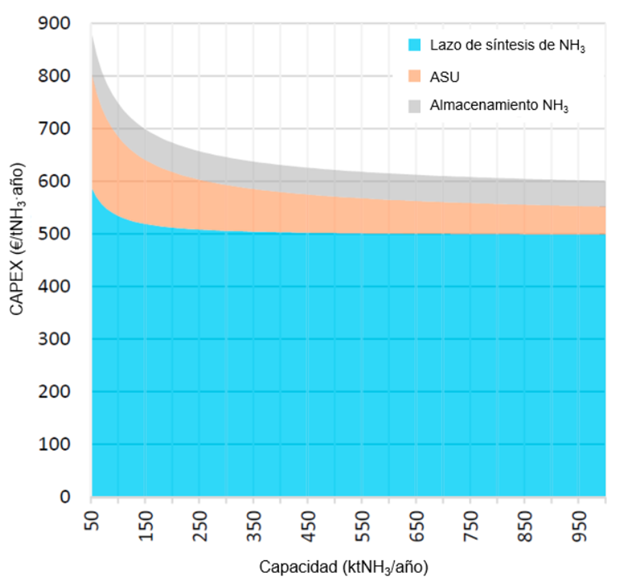

El proceso Haber-Bosch es, como prácticamente la totalidad de los procesos industriales relacionados con el hidrógeno (producción de metanol, SAF y otros derivados), muy dependiente de las economías de escala. Esto se observa en la siguiente gráfica, la cual desglosa el impacto que tienen los diferentes componentes según el tamaño de la planta:

Gráfica 1 CAPEX de cada subsistema según la capacidad de la planta (Fasihi, 2021)

De la anterior gráfica se aprecia cómo se disminuye el coste específico de inversión en una planta de amoníaco en función del tamaño. Sin embargo, es necesario destacar que, en los proyectos de amoníaco renovable, el principal inconveniente en términos de inversión suele estar relacionado con la producción de hidrógeno. Esto se debe a que, al ser un mercado emergente el de los sistemas de electrólisis especialmente dedicados a producir hidrógeno, los sistemas de electrólisis tengan un tamaño máximo en la actualidad de 5 MW y no exista una gran capacidad de producción de electrolizadores, de forma que exista todavía un gran margen de mejora para la reducción de costes al aumentar la capacidad de fabricación y la automatización de los procesos de ensamblado y montaje.

Por este motivo, a medida que se crece en escala, el coste de inversión de una planta de amoníaco estará fuertemente influenciado por el coste de la planta de electrólisis asociada, pues no presenta el mismo potencial de reducción de costes al aumentar la capacidad de producción.

A pesar de que las economías de escala permiten un ahorro significativo, en el corto medio plazo se espera que la tendencia se dirija hacia plantas de pequeña o mediana escala, pues en este tipo de plantas el factor limitante es ese acceso a electricidad renovable que, hoy por hoy, se encuentra bastante limitado tanto en capacidad como en disponibilidad, contando en el mejor de los casos con suministro eléctrico renovable durante 4.000 – 5.000 horas al año.

Para este caso, en términos de impacto en los costes de producción, para proyectos de pequeña o mediana escala, entre 50 – 500 toneladas por día de amoníaco, el CAPEX tiene una fuerte influencia, pues al ser una capacidad productiva relativamente pequeña, los costes de inversión no logran diluirse significativamente a lo largo de la vida útil como sí ocurre en plantas grandes.

De esta manera, una estrategia para lograr producir amoníaco a coste competitivo es la de reducir al máximo el tamaño de los equipos, para lo cual se requiere operar a presiones muy elevadas del orden de más de 300 bar. Esta operación presurizada permite rebajar los costes de inversión iniciales, lo que junto a una capacidad de producción pequeña o mediana (menor OPEX al consumir menos energía por la menor capacidad productiva), puede reducir la diferencia de precio entre el proceso renovable y el convencional. A modo de orientación, una planta de amoníaco renovable con capacidad para 100 toneladas de amoníaco por día, podría implicar una inversión de entre 35 – 45 M€.

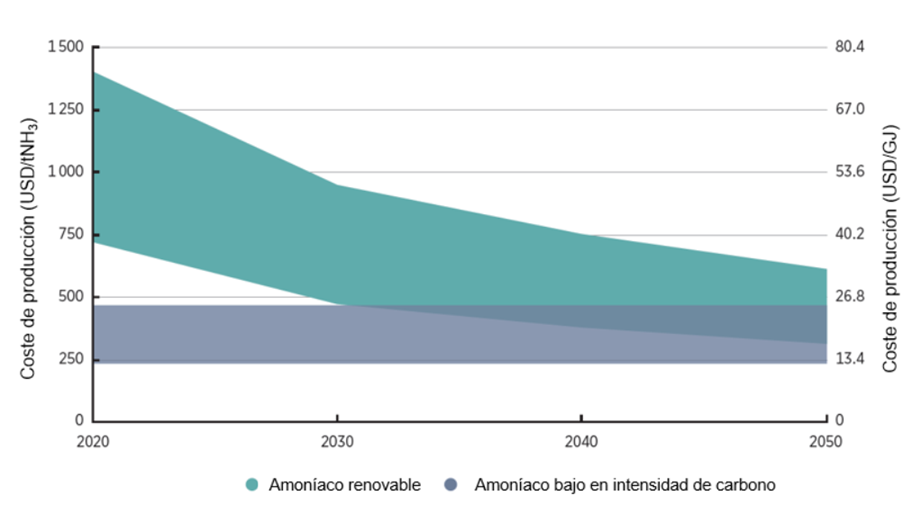

Por estos motivos, aunque en la actualidad el amoníaco renovable presenta un coste muy superior a su contraparte fósil, se espera que con el paso de los años y con la mejora de los procesos productivos (especialmente en el coste y consumo energético de la electrólisis), alcance en precio al amoníaco tradicional, como se observa en la siguiente ilustración:

Gráfica 2 Costes de producción de amoníaco a 2050 en un escenario descarbonizado (IRENA, 2022)

Integración en plantas de RFNBOs

En cuanto a la integración con plantas de combustibles RFNBOs, el principal inconveniente de las plantas de amoníaco, al igual que las de metanol, es su rigidez, pues necesitan operar al menos al 40% del caudal de diseño para asegurar que el proceso opera de forma correcta y relativamente eficiente.

Por este motivo, es fundamental asegurar que, mientras no sea posible un suministro constante y continuo de electricidad renovable a lo largo del año, se cuente con flexibilidad suficiente en el suministro de hidrógeno para lograr cumplir con el límite mínimo de carga del lazo de síntesis de amoníaco. Por este motivo, se suelen plantear almacenamientos intermedios de hidrógeno que logren cubrir esas horas en las que no existe recurso renovable, principalmente de noche cuando no se cuenta con ese suministro de energía procedente de plantas fotovoltaicas.

Este tipo de almacenamientos proporcionan flexibilidad, pero aumentan el coste de inversión de la planta, lo que penaliza económicamente el precio del amoníaco producido. Por ello, a la hora de su dimensionamiento se debe lograr una solución de compromiso entre flexibilidad y aumento del coste de inversión a fin de que se mantenga en un cierto límite el aumento de la inversión.

En lo relativo a las posibles sinergias existentes en la combinación con otros procesos renovables, se destaca el hecho de que la reacción de obtención de amoníaco es exotérmica, es decir, libera calor y en grandes cantidades. En algunas ocasiones, los tecnólogos deciden no aprovechar ese calor y disiparlo a la atmósfera mediante, por ejemplo, un sistema de aerorrefrigeradores. Sin embargo, una aplicación potencial de ese calor podría ser su aprovechamiento para generar vapor que posteriormente se alimentase a un sistema de turbinas para generación eléctrica y reducir el consumo eléctrico o, por otro lado, introducir ese vapor en un electrolizador de óxido sólido (SOEL).

En este último caso, el vapor permitiría reducir la demanda de electricidad de la producción de hidrógeno en un 30% aproximadamente, pasando de requerirse 55 MWh por tonelada de hidrógeno a 39 – 40 MWh, lo que repercutiría positivamente en el OPEX de la planta de amoníaco y, consecuentemente, en el coste de producción del amoníaco. Al mismo tiempo, la potencia requerida para la planta sería menor, siendo más factible el hecho de contar con capacidad disponible en subestaciones existentes.

Por este motivo y como ya se comentaba en otros posts sobre el desarrollo tanto de plantas de metanol como plantas de captura de CO2, durante el diseño y desarrollo del proyecto es clave analizar las sinergias entre las corrientes de todos los procesos involucrados, pues la integración de procesos puede llegar a suponer mejoras significativas en el consumo energético, reduciendo gastos operacionales y aumentando la competitividad económica de las alternativas renovables frente a los compuestos fósiles.

Si quieres aprender más sobre plantas de amoníaco renovable, escucha nuestro Podcast número 59, con Mauricio Medici.

No olvides que desde AtlantHy ayudamos diariamente en proyectos de desarrollo de amoníaco, tanto a nivel de consultoría e ingeniería como de tramitación de ayudas.

¡No dudes en contactarnos para hacer despegar tu proyecto de amoníaco renovable!

Si te ha gustado este artículo, permanece atento para seguir aprendiendo sobre el planteamiento y desarrollo de este tipo de proyectos.

¡Síguenos en AtlantHy Academy!

Referencias

Deepak Shetty, Rolf Postma and Nikolay Ketov. (January 2024). Green ammonia, right where you need it. Hydrogen Tech World.

Fasihi, M. (2021). Global potential of green ammonia based on hybrid PV-wind power plants. Applied Energy.

IRENA. (2022). Innovation Outlook Renewable Ammonia. Abu Dhabi.

Pollution Solutions. (Enero de 2024). Nitrogen as a utility gas and feedstock for green ammonia. Obtenido de https://www.pollutionsolutions-online.com/news/green-energy/42/sbh4-gmbh/nitrogen-as-a-utility-gas-and-feedstock-for-green-ammonia/61677

Yara. (2024). Yara opens renewable hydrogen plant: “A major milestone”. Obtenido de https://www.yara.com/corporate-releases/yara-opens-renewable-hydrogen-plant-a-major-milestone/