En el contexto de la transición energética y la lucha contra el cambio climático, la captura de carbono se posiciona como una solución clave para reducir las emisiones industriales de CO₂. Entre las principales tecnologías de captura de carbono en postcombustión, destacan los disolventes químicos, ampliamente implementados por su madurez tecnológica, y la criogenia, que gana protagonismo gracias a su alta eficiencia energética y la capacidad de entregar CO₂ en estado líquido, listo para su almacenamiento o utilización comercial.

Sin embargo, no existe una única tecnología aplicable a todos los contextos, como ya hemos visto en artículos anteriores. La viabilidad técnica y económica de cada sistema de captura depende de múltiples variables: la presión del gas de escape, los costes de la energía térmica y eléctrica, el porcentaje de captura de CO₂ deseado, o incluso la ubicación geográfica de la planta. Cada uno de estos factores puede condicionar de forma decisiva la competitividad de una solución frente a otra.

Ilustración 1. Planta piloto de captura de CO2 en Mongstad, donde diferentes tecnólogos prueban sus disolventes para evaluar su eficiencia en la captura (Renewable Carbon, 2021)

A lo largo de este artículo, profundizaremos en los principales parámetros que influyen en el coste de la captura de carbono, analizando cómo afectan a la eficiencia, escalabilidad y rentabilidad de las distintas tecnologías disponibles en el mercado.

Coste de captura frente al coste de CO₂ evitado

Uno de los aspectos fundamentales al analizar la economía de la captura de carbono es distinguir entre el coste de captura de CO₂ y el coste del CO₂ evitado. Aunque ambos se expresan comúnmente en euros por tonelada, representan métricas distintas. El coste de captura hace referencia al gasto total anualizado de una planta dividido por la cantidad total de CO₂ capturado. Por otro lado, el coste del CO₂ evitado tiene en cuenta las emisiones netas, considerando también el CO₂ generado durante la operación del sistema de captura, como el consumo de energía térmica o eléctrica.

Esta segunda métrica ofrece una visión más precisa del impacto climático real del proceso, ya que refleja no solo lo que se captura, sino lo que efectivamente se deja de emitir a la atmósfera. Por ello, al evaluar la eficiencia de una tecnología de captura de carbono, es recomendable analizar ambos indicadores.

¿Qué determina el coste de capturar CO₂?

Hablar de la captura de carbono es sumergirse en un equilibrio técnico y económico entre la inversión inicial y los costes operativos a lo largo del tiempo. El coste de captura de CO₂ suele clasificarse en dos componentes principales: el CAPEX (costes de capital), que incluye el diseño, la ingeniería, los equipos y la construcción de la planta; y el OPEX (costes operacionales), que abarca el consumo energético, el mantenimiento, la reposición de disolventes químicos, el personal y otros gastos recurrentes.

La tecnología de captura de carbono seleccionada influye directamente no solo en el rendimiento técnico del sistema, sino también en su eficiencia energética, en su sensibilidad ante las fluctuaciones del precio de la energía y en su capacidad de integración con diferentes procesos industriales. Elegir correctamente la tecnología adecuada para cada caso es clave para lograr una captura de CO₂ rentable, escalable y sostenible.

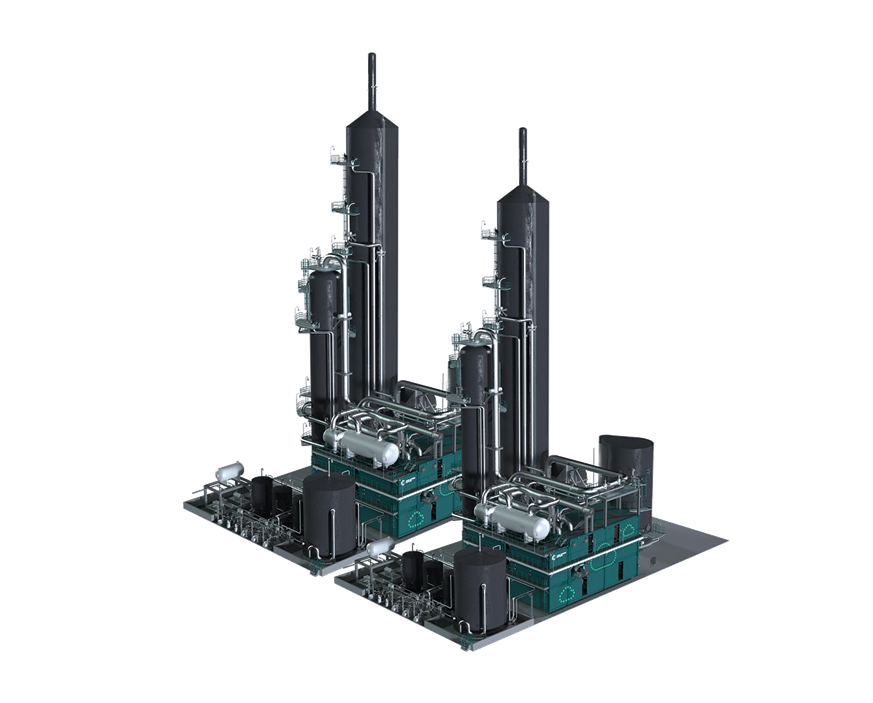

Entre las principales tecnologías de captura de carbono en postcombustión, destacan los sistemas basados en disolventes químicos, especialmente aquellos que utilizan aminas como la MEA (monoetanolamina), y los procesos criogénicos. Cada opción ofrece ventajas específicas y limitaciones según el tipo de industria y las condiciones de operación. En el caso de las aminas, uno de los factores más relevantes es su elevada demanda de vapor de baja presión para la regeneración del disolvente, lo que puede representar entre el 60 % y el 70 % del OPEX energético total de la planta.

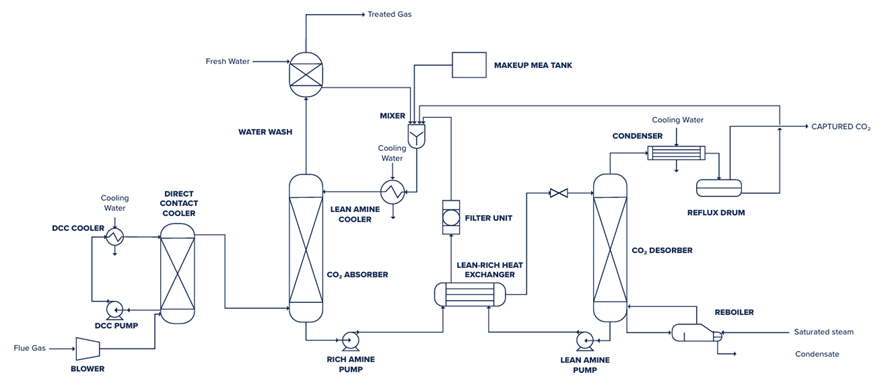

Ilustración 2. Diagrama genérico de una planta de captura de co2 con aminas (Global CCS Institute, 2025)

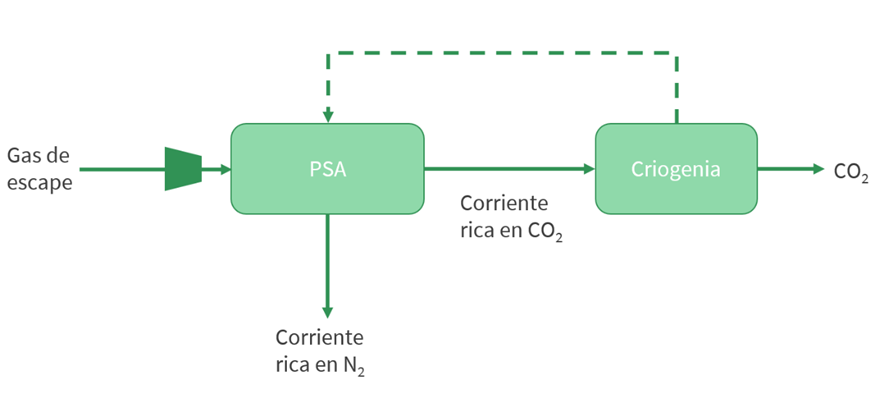

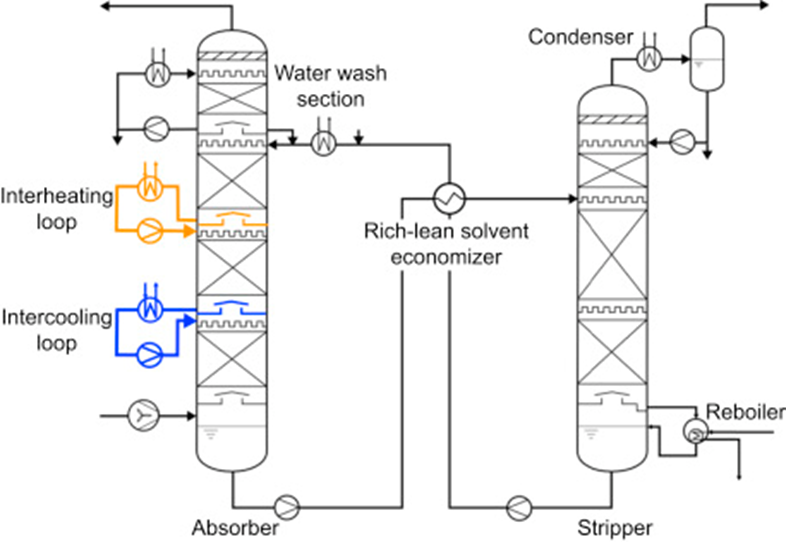

Por su parte, la captura criogénica de CO₂ utiliza electricidad para enfriar y condensar el gas, lo que permite obtener CO₂ ya licuado, listo para su almacenamiento geológico o transporte sin requerir procesos adicionales de compresión o licuefacción. La sensibilidad a los precios energéticos es clave en la selección tecnológica: si la electricidad es barata, la criogenia se vuelve más competitiva; si, en cambio, el vapor está disponible a bajo coste o proviene de un proceso industrial ya existente, las aminas químicas pueden resultar más eficientes económicamente.

Ilustración 3. Diagrama general del proceso de captura de CO2 con PSA+criogenia (elaboración propia)

Por ello, la evaluación económica de las tecnologías de captura de CO₂ debe hacerse siempre de forma contextual, considerando las condiciones energéticas y operativas de cada proyecto específico.

Los costes operativos en una planta de captura de carbono varían según la tecnología utilizada. En los sistemas con aminas químicas como la MEA (monoetanolamina), la mayor parte del OPEX está asociada a la regeneración del disolvente, que requiere vapor de baja presión. Este proceso consume energía térmica y eléctrica para calentar el disolvente, accionar bombas, soplantes y mantener sistemas de refrigeración como el DCC (Direct Contact Cooler). En esta tecnología, los consumos de calor se encuentran en el rango de 0,6 – 0,9 MWh/t CO2 y el consumo eléctrico auxiliar en el rango de 50 – 100 kWh/t CO2.

Factores como la composición del disolvente, la concentración de CO₂ y la fuerza de unión química influyen en el consumo energético. Además, se deben reponer periódicamente tanto el agua como la amina, debido a la degradación térmica y la presencia de contaminantes en los gases de combustión.

En paralelo, la tecnología criogénica de captura de CO₂ presenta un perfil diferente: es un proceso totalmente eléctrico, donde los compresores representan el principal consumo energético. Su ventaja competitiva radica en que entrega CO₂ ya licuado, evitando procesos adicionales de compresión o licuefacción requeridos en sistemas con disolventes. Aunque su consumo ronda los 300 – 410 kWh por tonelada de CO₂, incluye la energía necesaria para licuar el gas, lo que puede resultar más eficiente en ciertas aplicaciones industriales.

Ambas tecnologías requieren además cubrir costes fijos como personal, mantenimiento, seguros e impuestos, independientemente del volumen capturado.

Comparativa entre CAPEX y OPEX

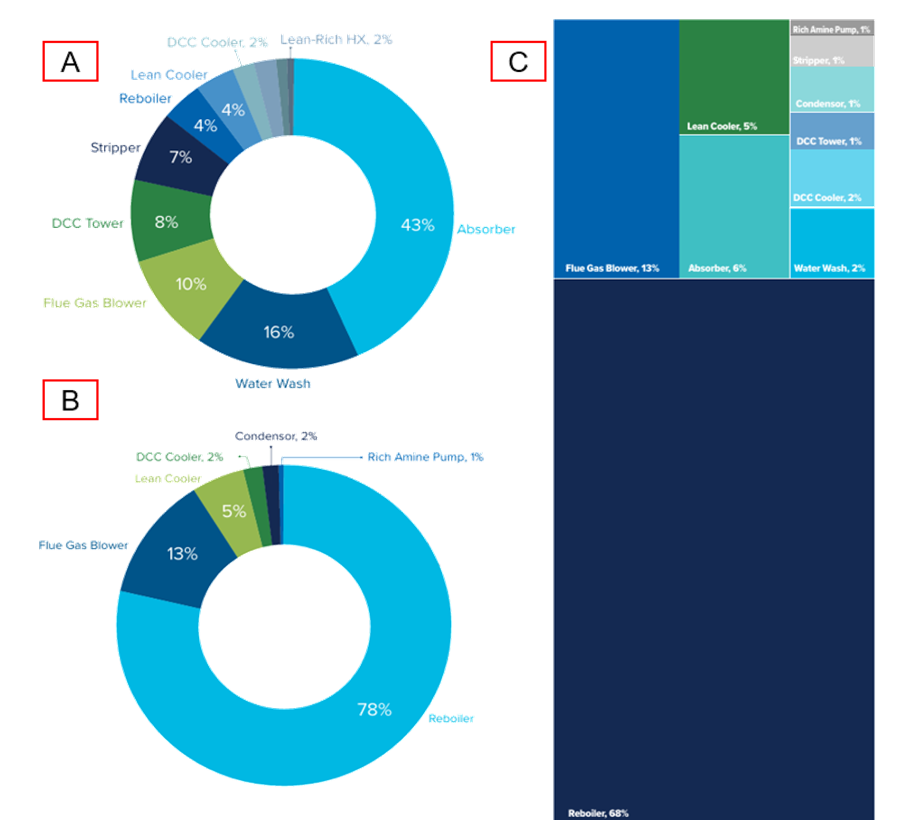

En instalaciones que emplean aminas químicas como la MEA, los equipos con mayor peso en el CAPEX incluyen el absorbedor, la torre de lavado con agua, el DCC (Direct Contact Cooler) y la soplante de gases de combustión. Estas unidades requieren dimensiones significativas para tratar grandes volúmenes de gas sin comprometer la eficiencia del proceso.

Por su parte, el OPEX está dominado por:

- El consumo de vapor en el calderín para regenerar el disolvente.

- El uso de energía eléctrica para soplantes y bombas.

- El funcionamiento de los sistemas de refrigeración necesarios para disipar el calor en diferentes etapas del ciclo.

De hecho, el calderín representa el mayor coste operativo anual, debido a la elevada demanda de energía térmica. Esto ha impulsado el desarrollo de alternativas como la recompresión mecánica de vapor (MVR) o las bombas de calor, con el objetivo de reducir esta carga energética.

Durante la fase de diseño, las decisiones tecnológicas buscan siempre un equilibrio entre CAPEX y OPEX. Por ejemplo, operar a mayor presión en el absorbedor puede disminuir su tamaño y reducir la inversión, pero a cambio de un OPEX más alto por el mayor esfuerzo energético requerido. También es común optar por columnas más altas, que aumentan la eficiencia de captura y reducen el consumo de disolvente, aunque a costa de una mayor inversión inicial.

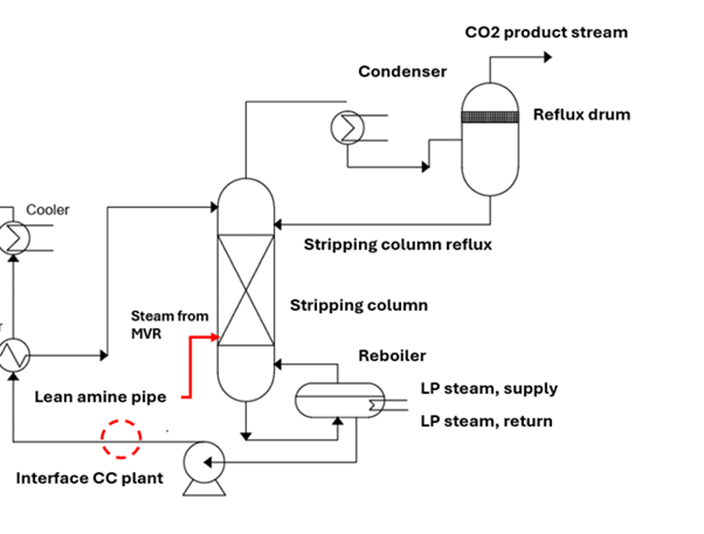

El uso de plantas modulares permite simplificar la instalación y reducir plazos, pero exige una integración cuidadosa con la infraestructura existente, garantizando compatibilidad en entradas, salidas y servicios auxiliares.

Ilustración 4. Sistema de captura con aminas modular de Carbon Clean empleando absorbedores rotatorios (Carbon Clean, 2024)

Para ejemplificar cómo se distribuyen el CAPEX y el OPEX en el coste total de captura, se puede considerar una planta con una capacidad de 1 millón de toneladas de CO₂ capturado al año y una eficiencia del 90 % en la captura (valor generalmente empleado en la industria). Las gráficas incluidas ilustran cómo se reparten los costes y cómo varían según las decisiones de diseño y operación.

Ilustración 5. Costes de inversión (a), costes de operación (b) y costes anualizados por unidad (C), incluyendo tanto CAPEX como OPEX para un caso del 90% de captura (Global CCS Institute, 2025)1

- El coste estimado es de 78 € por tonelada de CO2. ↩︎

Principales parámetros que determinan el coste de la captura

El coste total de captura de carbono depende de una serie de parámetros técnicos, energéticos y logísticos. Tanto la inversión inicial (CAPEX) como los costes operacionales (OPEX) están condicionados por el diseño de la planta, la tecnología elegida y las condiciones del emplazamiento.

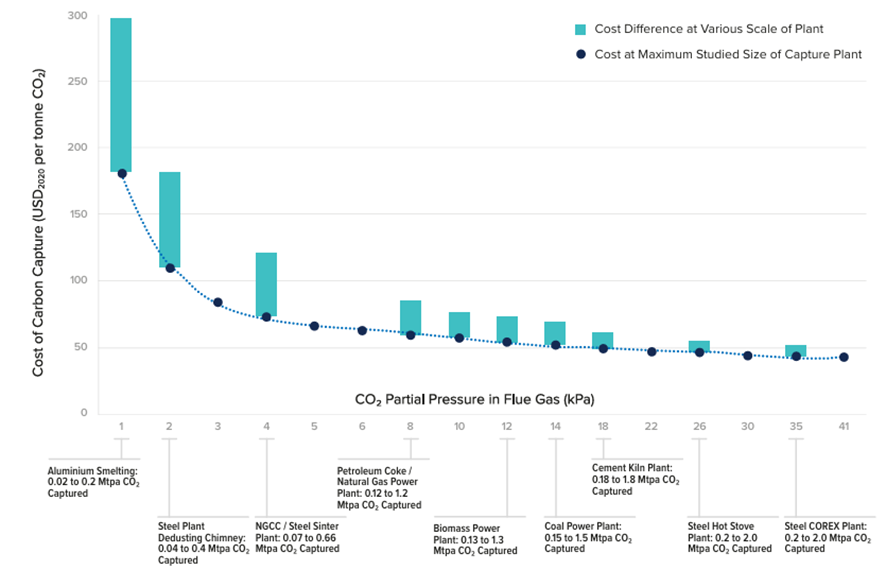

Presión parcial del CO₂

La presión parcial del CO₂ influye directamente en el tamaño de los equipos, el consumo energético y la eficiencia del proceso de captura. Cuanto mayor es la concentración de CO₂ en la corriente de entrada, más fácil y económico es capturarlo. Esto reduce el volumen de gas a tratar, permitiendo equipos más compactos y una menor inversión.

Ilustración 6. Impacto de la presión parcial en el coste de captura del CO2 (Global CCS Institute, 2025)

Economías de escala

A medida que crece la capacidad de captura, el coste unitario por tonelada de CO₂ disminuye. Esta reducción se debe a que los componentes principales no aumentan su coste de forma proporcional. Para estimar este efecto, se emplea una fórmula común en ingeniería de procesos:

Donde “n” oscila entre 0,6 y 0,8, en función del tipo de proceso y la configuración técnica. Este modelo es útil para estimaciones preliminares, aunque presenta cierta incertidumbre. Aun así, refleja con claridad cómo escalar la capacidad de una planta de captura de carbono puede mejorar significativamente su rentabilidad económica, especialmente cuando se complementa con un diseño detallado y modelado preciso.

Tecnología de captura

La tecnología seleccionada impacta directamente en los costes. Las aminas funcionan mejor a bajas presiones, mientras que tecnologías como membranas, criogenia o disolventes físicos resultan más eficientes a presiones más altas. El uso de disolventes avanzados puede mejorar la eficiencia, aunque con mayor coste por unidad. Además, las tecnologías maduras presentan menor riesgo e incertidumbre económica frente a las emergentes.

Porcentaje de captura

Aunque es técnicamente posible capturar hasta el 99 % del CO₂, los costes aumentan de forma no lineal a medida que se busca mayor eficiencia. Por eso, muchas plantas operan en torno al 90–95 %, donde el coste por tonelada capturada sigue siendo competitivo sin sobredimensionar equipos ni aumentar el consumo energético excesivamente.

Consumo energético

El consumo de energía térmica y eléctrica es uno de los factores clave en el OPEX. Las plantas con aminas requieren grandes cantidades de vapor para regenerar el disolvente, mientras que la criogenia y las membranas dependen más del suministro eléctrico. Si no se dispone de energía térmica interna, será necesario instalar calderas adicionales, lo que eleva el coste de operación.

Sistemas de refrigeración

La disipación del calor generado durante la captura requiere torres de refrigeración, uso de agua de mar o enfriadores de aire. La elección del sistema depende de la disponibilidad local de agua y espacio. En zonas con limitaciones hídricas, las soluciones más complejas pueden incrementar notablemente el coste del sistema.

Pretratamiento del gas de combustión

Contaminantes como los óxidos de azufre (SOₓ) o óxidos de nitrógeno (NOₓ) pueden degradar los disolventes utilizados, aumentando los costes de reposición y mantenimiento. Un pretratamiento eficiente reduce la degradación química, mejora la durabilidad del sistema y disminuye el OPEX a largo plazo.

Ubicación de la planta

La localización geográfica afecta múltiples variables: precio de la energía, mano de obra, acceso a infraestructuras, disponibilidad de espacio e integración industrial. Instalar una planta en un entorno nuevo (greenfield) suele ser más económico que en instalaciones ya operativas (brownfield), donde existen restricciones técnicas, legales y físicas.

Estrategias de reducción y optimización de costes

La viabilidad económica de una planta de captura de carbono no depende únicamente de la tecnología empleada, sino también de cómo se diseña, construye e integra con su entorno industrial. Existen varias estrategias que permiten reducir el CAPEX y el OPEX, mejorando la rentabilidad del proceso sin comprometer su eficiencia.

Economías de escala

Una de las formas más efectivas de reducir el coste por tonelada de CO₂ capturado es aumentar la escala del proyecto. A mayor volumen de captura, menor es el peso relativo de la inversión inicial, ya que muchos de los equipos principales no escalan linealmente con la capacidad. Además, agrupar varias fuentes de CO₂ cercanas permite compartir infraestructuras de compresión y transporte, optimizando recursos. No obstante, existen limitaciones físicas, como el diámetro máximo de los absorbedores, que restringen la expansión indefinida de estas instalaciones.

Modularización y estandarización

La modularización se ha consolidado como una solución eficaz para acelerar la instalación de plantas, reducir riesgos y simplificar la ingeniería. Al fabricar unidades prefabricadas de captura de carbono en serie, se logran ahorros en diseño, montaje y logística. Empresas como Carbon Clean y SLB Capturi han liderado el desarrollo de soluciones modulares que también permiten una mayor automatización y control remoto, reduciendo los costes de operación y mantenimiento.

Ilustración 7. Aspecto del sistema modular de captura de CO2 de la Joint Venture SLB Capturi (SLB Capturi, 2024)

Integración térmica y fuentes de energía más baratas

La regeneración del disolvente con aminas requiere grandes cantidades de energía térmica. Una estrategia clave para reducir el consumo de vapor es aprovechar el calor residual de procesos industriales existentes. Este enfoque ha sido aplicado, por ejemplo, en la planta de cemento de Brevik (Heidelberg Materials), donde la captura de CO₂ se diseñó para funcionar con excedentes térmicos, evitando la instalación de nuevos generadores de vapor y reduciendo significativamente el OPEX.

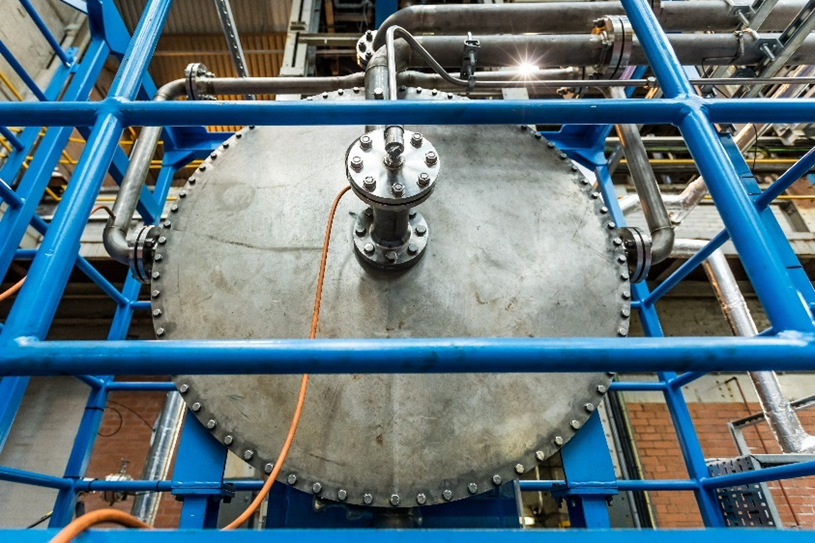

Ilustración 8. Equipo de generación de vapor con calor residual antes de ser enviado a la planta de brevik (Heidelberg Materials, 2024)

Materiales de construcción más económicos

El material de construcción influye directamente en el CAPEX. Aunque el acero inoxidable es habitual por su resistencia a la corrosión, su coste es elevado. Alternativas como el acero al carbono o incluso el hormigón armado pueden emplearse en determinadas partes del sistema sin comprometer su durabilidad. Un caso notable es el proyecto de SaskPower, donde se utilizó un absorbedor de hormigón, reduciendo considerablemente el coste de inversión.

Además, el uso de disolventes menos corrosivos puede disminuir la necesidad de materiales resistentes, abaratando la fabricación de equipos y reduciendo los costes de mantenimiento a largo plazo.

Innovaciones y mejoras en el proceso de captura

Aunque la captura de carbono con aminas suele seguir un diseño estándar, en los últimos años se han desarrollado múltiples estrategias de optimización para mejorar la eficiencia energética, reducir el consumo de vapor y minimizar los costes operacionales.

Entre las principales innovaciones destacan:

- Intercambio térmico en el absorbedor: Enfriar el líquido de la columna durante la absorción mejora el rendimiento, aunque requiere mayor inversión en intercambiadores y bombeo.

Ilustración 9. Diagrama de la captura con aminas empleando lazos de intercambio de calor entre lechos de absorción (Y. Le Moullec & T. Neveux, 2016)

- División del disolvente rico en CO₂: Separar la corriente en dos (una precalentada y otra no) optimiza el perfil térmico del desorbedor, reduciendo el consumo energético.

- Recompresión mecánica de vapor (MVR): Recupera parte del vapor del disolvente regenerado y lo reintegra al desorbedor, disminuyendo la necesidad de energía térmica en el calderín.

Ilustración 10. Punto en el cual se aplica la MVR en una planta de captura (elaboración propia)

- Lechos rotatorios compactos: Soluciones como las de Carbon Clean mejoran la transferencia de masa mediante aceleración rotacional, reduciendo el tamaño y la huella del equipo.

Ilustración 11. Lecho rotatorio de carbon clean (Cyclone cc) (Carbon Clean, 2021)

- Desorbedores de alta presión: Aumentar la presión permite reducir el consumo eléctrico posterior para comprimir el CO₂ capturado, facilitando su transporte o almacenamiento.

Además de las mejoras en los equipos, existen ajustes en el proceso industrial previo que pueden incrementar el rendimiento de la captura:

- Aumentar la concentración de CO₂ en los gases de escape, reduciendo fugas de aire o mediante oxicombustión, mejora la eficiencia del sistema y reduce el caudal total a tratar.

- Reducir impurezas como NOₓ y SOₓ simplifica el pretratamiento del gas, disminuye el consumo de reactivos y mejora la estabilidad del disolvente.

Sin embargo, cualquier modificación del proceso debe ser evaluada con criterio técnico-económico. Si los costes de implementar estos cambios superan el ahorro en la etapa de captura, la medida puede no ser viable desde el punto de vista financiero.

Conclusión

La captura de carbono es una de las herramientas más relevantes para la reducción de emisiones de CO₂ en el sector industrial. Su éxito dependerá de la capacidad para implementar tecnologías eficientes y económicamente competitivas en función de cada contexto. Optimizar el CAPEX y el OPEX, aprovechar la integración térmica y aplicar innovaciones tecnológicas son estrategias fundamentales para avanzar hacia plantas industriales con emisiones netas reducidas de forma competitiva. A medida que crece la presión regulatoria y social, la captura de carbono será un componente esencial de toda estrategia de negocio industrial.

En AtlantHy ayudamos a empresas a determinar todas estas cuestiones para que sus proyectos de captura de carbono sean un éxito.

¡No dudes en contactarnos para aprovechar al máximo tus emisiones de CO2!

Referencias

Air Liquide. (2024). PEM electrolyzers to produce renewable hydrogen: how does it work? Obtenido de https://www.airliquide.com/stories/hydrogen/pem-electrolyzers-produce-renewable-hydrogen-how-does-it-work

Air Products. (2024). Liquid Oxygen. Obtenido de https://www.airproducts.com/gases/liquid-oxygen

Carbon Clean. (2021). Carbon Clean launches breakthrough industrial carbon capture solution. Obtenido de https://www.carbonclean.com/en/press-releases/breakthrough-industrial-carbon-capture-solution

Carbon Clean. (2024). Carbon Clean announces fully columnless carbon capture, with launch of CycloneCC C1 series. Obtenido de https://www.carbonclean.com/en/press-releases/c1-launch

Doug Palfreyman, Aaron Cottrell, Peter Scaife & Louis Wibberley. (2006). TECHNO-ECONOMICS OF OXYGEN-FIRED PF POWER GENERATION WITH CO2 CAPTURE. Obtenido de https://www.researchgate.net/publication/238079799_TECHNO-ECONOMICS_OF_OXYGEN-FIRED_PF_POWER_GENERATION_WITH_CO2_CAPTURE?enrichId=rgreq-5c8be06cf66f7508efbb35f1d84c9caf-XXX&enrichSource=Y292ZXJQYWdlOzIzODA3OTc5OTtBUzoxMzQyMTIwMzIxNDMzNjBAMTQwOTAxMDA1MDQ2M

Global CCS Institute. (2025). ADVANCEMENTS IN CCS TECHNOLOGIES AND COSTS.

Heidelberg Materials. (2024). Brevik CCS Episode 3. Obtenido de https://www.youtube.com/watch?v=sbdGu2POuJE

Omega Air. (2024). Nitrogen and oxygen production. Obtenido de https://www.omega-air.si/news/news/nitrogen-and-oxygen-production

Renewable Carbon. (2021). Mitsubishi Heavy Industries Engineering to test carbon capture technology at Technology Centre Mongstad in Norway. Obtenido de https://renewable-carbon.eu/news/mitsubishi-heavy-industries-engineering-to-test-carbon-capture-technology-at-technology-centre-mongstad-in-norway/

SIAD. (2025). Oxygen Compressors. Obtenido de https://www.siadmi.com/oxygen-compressor

SLB Capturi. (2024). SLB and Aker Carbon Capture joint venture awarded FEED contract by CO280 for large-scale carbon removal project. Obtenido de https://www.slb.com/news-and-insights/newsroom/press-release/2024/slb-and-aker-joint-venture-awarded-feed-contract-by-co280-for-large-scale-carbon-removal-project

Y. Le Moullec & T. Neveux. (2016). Process modifications for CO2 capture. Absorption-Based Post-combustion Capture of Carbon Dioxide.

J. Franson, THE CANADIAN PRESS. (06/11/2015). Quest carbon capture and storage facility in Fort Saskatchewan Alta. Obtenido de https://climateinstitute.ca/safe-bets-wild-cards/carbon-capture-in-canada/ (Imagen de portada)